آنچه در ادامه خواهید خواند!

مقدمه

در دنیای امروز، فناوریهای پیشرفته و طراحیهای نوآورانه به صنایع مختلف کمک کردهاند تا به بهرهوری و کارایی بیشتری دست یابند. صنعت هوافضا نیز از این قاعده مستثنی نیست و به دلیل نیاز به کاهش وزن، افزایش ایمنی و بهینهسازی عملکرد، به استفاده از مواد کامپوزیتی روی آورده است. این مواد با ویژگیهایی همچون استحکام ویژه بالا، وزن سبک و مقاومت در برابر خوردگی، جایگزینی مناسب برای فلزات سنتی محسوب میشوند و به کاهش مصرف سوخت و افزایش عمر مفید سازهها کمک میکنند.

استفاده از کامپوزیتها در سازههای هوایی، علاوه بر بهبود عملکرد، امکان طراحیهای خلاقانهتری را فراهم میآورد. این امر به خصوص در سالهای اخیر، با پیشرفت تکنیکهای پیشرفته مانند آزمونهای غیرمخرب (NDT) و بهرهگیری از هوش مصنوعی برای تشخیص آسیب، زمینهای مناسب برای افزایش قابلیت اطمینان و پایداری در صنعت هوافضا ایجاد کرده است.

الگوبرداری از طبیعت و مواد کامپوزیتی: پروازی سبکتر، سریعتر و پایدارتر در آینده

توسعه مواد جدید همیشه با پیشرفت فناوری و سیستمهای کارآمد همراه بوده است. اما حتی مواد پیشرفتهای مثل کامپوزیتهای پلیمری، اگر به درستی طراحی نشوند، نمیتوانند بهینه عمل کنند. این مواد با خواص مکانیکی عالی، به طراحیهای هوشمندانه نیاز دارند تا بهترین نتیجه را ارائه دهند.

اینجاست که طراحیهای الگوبرداریشده از طبیعت به کمک میآید. طبیعت با میلیونها سال تکامل، الگوهای بهینهای خلق کرده که برای طراحی سازههای سبک و مقاوم ایدهآل هستند. با جایگزینی فلزات قدیمی با کامپوزیتهای پلیمری و استفاده از ایدههای طبیعت، میتوان به طراحیهای نوآورانه و پایدار دست یافت. این ترکیب، آیندهای روشن برای صنعت حمل و نقل رقم میزند [1]!

صنعت هوافضا همیشه به دنبال فناوریهای جدید برای ساخت سازههای سبکوزن و بهینهسازی شکل است. در این زمینه، الگوبرداری از طبیعت به عنوان یک رویکرد نوآورانه، راهحلهای کارآمدی برای طراحی وسایل نقلیه هوایی ارائه میدهد. اگر هدف یک طراح ایجاد یک طراحی الگوبرداریشده از طبیعت پایدار باشد، باید سه سطح فرم، فرآیند و اکوسیستم را به خوبی پوشش دهد. در ادامه، نمونههایی از کاربرد موفق الگوبرداری از طبیعت در بخش صنعت هوایی بررسی میشود.

گالانتای (Galantai) و همکارانش [3]، با الهام از پرواز پرندگان فناوری بالهای تغییرشکلدهنده را برای پهپادها (UAVs) توسعه دادند. این فناوری امکان تغییر شکل بالها را در حین پرواز فراهم میکند، برخلاف بالهای سنتی که به سیستمهای هیدرولیک پیچیده و موتورهای سروو (servo) متکی هستند و وزن سازه را افزایش میدهند. این طراحی منجر به ساخت پهپادی با قابلیت تطبیقپذیری بالا، کارایی بهتر و مانورپذیری بیش¬تر شد و نیاز به انرژی برای پرواز را تا 12 درصد کاهش داد.

در مطالعهای جدید، رشیدی و همکاران [2] نشان دادند که چگونه با استفاده از چاپ سهبعدی و طراحی الگو گرفته از پوسته آرمادیلو (armadillo) ، میتوان پوستههای استوانهای با قابلیت تحمل فشار بالا برای کاربردهای هوافضا ساخت. این سازه از ترکیب مواد نرم و سخت تقلید میکند، مشابه تعامل بین کلاژن نرم و ساختار استخوانی سخت در پوسته آرمادیلو.

علاوه بر این، پوهلی (Pohly) و همکاران [1] یک وسیله پروازی ۵ گرمی برای اکتشاف مریخ طراحی کردند که بر اساس پرواز بالزنی حشرات زمینی کار میکند. این فناوری برای نظارت هوایی در محیط کمچگالی مریخ بسیار حیاتی است و از مزایای افزایش نیروی بالابری ناپایدار در حشرات بهره میبرد.

این نمونهها نشان میدهند که چگونه الگو گرفتن از طبیعت میتواند به ایجاد فناوریهای پیشرفته و کارآمد در صنعت هوافضا منجر شود. الگوبرداری از طبیعت نه تنها به کاهش وزن و بهبود عملکرد کمک میکند، بلکه راهحلهای نوآورانهای برای چالشهای پیچیده ارائه میدهد.

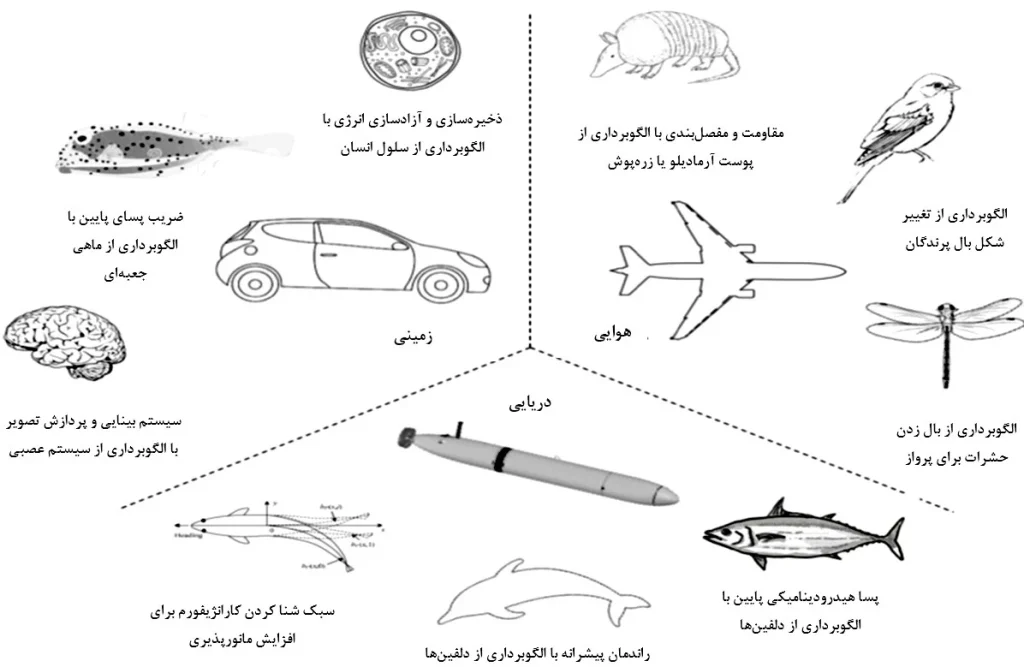

شکل 1 [1] تأثیر بیومیمتیک یا الگوبرداری از طبیعت در طراحی مواد و فناوریهای پیشرفته را نشان میدهد. در شکل، طبیعت به سه بخش اصلی تقسیم شده است: زمینی، هوایی و دریایی. هر بخش دارای ویژگیهایی است که برای طراحی و تولید مواد کامپوزیتی استفاده شده است. توضیحات به تفکیک هر بخش به شرح زیر است:

بخش زمینی

در بخش زمینی، طراحان با الهام از طبیعت تلاش میکنند عملکرد و کارایی سیستمها را بهبود بخشند. بهعنوان مثال، طراحی هواپیما با الگوبرداری از فرم بدن ماهی جعبهای باعث کاهش مقاومت هوا میشود. فناوریهای ذخیره انرژی نیز با شبیهسازی عملکرد سلولهای بدن انسان توسعه مییابند. علاوه بر این، استفاده از ساختار مستحکم و انعطافپذیر پوسته زرهپوش در طراحی مواد و ابزارها، مقاومت و انعطافپذیری را افزایش میدهد. همچنین، فناوریهای بینایی و پردازش تصویر با تقلید از سیستم عصبی انسان به سطح بالاتری ارتقا مییابند.

بخش هوایی

در بخش هوایی، طراحی بالها و سیستمهای پرواز با الهام از حرکات پرندگان و حشرات انجام میشود. بالهایی که قادر به تغییر شکل برای بهبود عملکرد پرواز هستند، با تقلید از ویژگیهای پرندگان طراحی میشوند. همچنین، الگوی حرکت بالهای حشرات الهامبخش توسعه هواپیماهای کوچک و پهپادهایی است که از طریق بال زدن پرواز میکنند و کارایی بالاتری در مانور و حرکت دارند.

بخش دریایی

در بخش دریایی، طراحان با الهام از سبک شنا کردن کارانژیفورم، عملکرد وسایل نقلیه زیرآبی را بهبود میبخشند. در این روش، حرکت عمدتاً به بخش انتهایی بدن محدود میشود، در حالی که بخش جلویی بدن پایدار باقی میماند. این الگو به افزایش مانورپذیری، کاهش مصرف انرژی و بهبود کارایی حرکت در طراحی وسایل دریایی کمک میکند.

شکل 1. الگوبرداری از طبیعت در طراحی مواد کامپوزیتی [1].

کاربرد مواد کامپوزیتی در سازههای هوافضا و تشخیص هوشمند آسیبهای آن با هوش مصنوعی

زمواد کامپوزیتی تقویتشده با فیبر به دلیل عملکرد عالی در تحمل بار و کارایی ساختاری، بسیار مورد توجه هستند. این مواد در شرایط عملیاتی مانند بارهای استاتیک، بارهای دینامیک و تغییرات دما ممکن است دچار آسیبهایی شوند که عمر مفیدشان را کاهش میدهد.

این ترکیب از مواد پیشرفته و فناوریهای هوشمند، راهحلی کارآمد برای افزایش ایمنی و طول عمر سازههای هوافضا ارائه میدهد. با استفاده از این روشها، میتوان آسیبها را به موقع شناسایی کرده و از بروز حوادث جدی جلوگیری کرد. این رویکرد، آیندهای ایمنتر و پایدارتر برای صنعت هوافضا رقم میزند!

در سالهای اخیر، استفاده از مواد کامپوزیتی در صنایع هوافضا به دلیل خواص مکانیکی برتر مانند استحکام ویژه بالا، وزن سبکتر و مقاومت حرارتی بیشتر، افزایش یافته است. این مواد در مقایسه با فلزات سنتی مانند آلیاژهای آلومینیوم و تیتانیوم، باعث کاهش وزن، صرفهجویی در مصرف سوخت و افزایش مقاومت در برابر خستگی و خوردگی میشوند. با این حال، شناسایی آسیبهای اولیه در سازههای کامپوزیتی چالشبرانگیز است و نیاز به روشهای غیرمخرب و هوش مصنوعی (AI) برای تشخیص به موقع این آسیبها وجود دارد.

مواد کامپوزیتی

کامپوزیتها موادی هستند که از ترکیب دو یا چند جزء با خواص متفاوت ساخته میشوند تا مادهای با عملکرد بهتر ایجاد شود. این مواد از دو بخش اصلی تشکیل شدهاند: تقویتکننده (مانند الیاف یا ذرات) که استحکام و سختی را فراهم میکند و ماتریس (مانند پلیمر، فلز یا سرامیک) که تقویتکنندهها را در جای خود نگه میدارد.

کامپوزیتها بر اساس نوع ماتریس به سه دسته تقسیم میشوند: کامپوزیتهای زمینه پلیمری (PMC)، زمینه فلزی (MMC) و زمینه سرامیکی (CMC) . کامپوزیتهای زمینه پلیمری به دلیل سبکی، استحکام بالا و قابلیت شکلپذیری، بیشترین کاربرد را دارند.

کامپوزیتهای زمینه پلیمری

کامپوزیتهای زمینه پلیمری دسته ای از کامپوزیتها هستند که از الیاف کوتاه یا بلند در زمینه پلیمری ساخته میشوند. این دسته از کامپوزیتها برای انتقال بار از بین الیاف و ماتریس طراحی و ساخته شدهاند.

PMC ها به دو دسته تقسیم میشوند: پلاستیکهای تقویت شده و کامپوزیتهای پیشرفته. دو دسته در سطح خود از خواص مکانیکی متفاوت هستند. پلاستیکهای تقویت شده به طور معمول شامل رزینهای پلی استر تقویت شده با الیاف شیشه ای کم سفتی میباشند. کامپوزیتهای پیشرفته شامل ترکیبی از الیاف و زمینه است که قدرت و استحکام بالاتری دارند. PMC طوری طراحی شدهاند که بارهای مکانیکی که به مواد اعمال میشود توسط تقویت کنندهها پشتیبانی میشود. عملکرد ماتریس این است که فیبرها را با هم بپیوندند و بارهای بین آنها را انتقال دهند [11].

کامپوزیتهای زمینه فلزی

کامپوزیتهای زمینه فلزی دسته ای از مواد هستند که حداقل دو جزء تشکیل دهنده دارند که وجود یک جزء فلزی در آنها ضروری است مثلاً. از یک قطعه فلز مانند فلز آهن به عنوان تقویت کننده تولید میشوند.

کامپوزیت زمینه فلزی، در این مدت کمی که در بازار وارد شدهاند، محبوبیت زیادی نسبت به سایر انواع کامپوزیت زمینه فلزی دارند. این مواد دارای پتانسیل استفاده برای تنوع گستردهای از کاربردهای سازهای و کاربردهای حرارتی میباشند. کامپوزیتهای زمینه فلزی، قادر به تحمل محدودههای دمای کاری بالاتری نسبت به همتاهای فلزی خود هستند و خواصی مانند: استحکام، هدایت حرارتی، مقاومت به سایش، مقاومت به خزش یا پایداری ابعادی در آنها قابل بهبود میباشد. این کامپوزیتها برخلاف پایه پلیمریها غیرقابل اشتعال میباشند و دارای حداقل حمله خوردگی توسط سیالهای آلی نظیر سوختها و حلالها هستند. لازم است بدانید کامپوزیتهایی که با زمینه فلزی تولید میشوند، مقرون به صرفه تر از سایر کامپوزیتها هستند. امروزه به دلیل نوسانات بازار و قیمت آهن آلات، قیمت کامپوزیت زمینه فلزی، افزایش یافته است اما همچنان قیمت این محصول نسبت به بقیه کامپوزیتها معقول تر است [12].

کامپوزیتهای زمینه سرامیکی

کامپوزیتهای زمینه سرامیکی دسته ای از کامپوزیتها هستند که از الیاف کوتاه یا بلند در زمینه سرامیکی ساخته میشوند. این دسته از کامپوزیتها برای انتقال بار از بین الیاف و ماتریس طراحی و ساخته شدهاند.

سرامیکها مواد جامدی هستند که اجزاء اصلی تشکیل دهنده آنها، مواد معدنی غیر فلزی بوده، که ابتدا شکل گرفته و سپس در حرارت سخت میشوند. بهطور کلی سرامیکها به دو دسته سنتی و مدرن تقسیم میشوند [13].

کاربردهای مواد کامپوزیتی در هوافضا

در طول چندین دهه، با وجود اینکه مواد ساختاری همگن و یکنواخت به تنهایی تمامی ویژگیهای مورد نیاز برای سازههای هوافضا را ندارند، تقاضا برای کاربردهای کامپوزیتهای با عملکرد بالا در صنایع هوافضا به طور مداوم در حال افزایش است. ویژگیهای ضروری سازههای هوافضا شامل موارد زیر است: وزن سبک، قابلیت اطمینان بالا، دوام در برابر خستگی و خوردگی، مقاومت در برابر فرسایش، عملکرد آیرودینامیکی عالی و توانایی کار در تمامی شرایط جوی. علاوه بر این نیازها، سازهها باید به ویژگیهای دیگری مانند قابلیت آببندی و سهولت نگهداری نیز دست یابند. مواد کامپوزیتی میتوانند ویژگیهای زیر را ارائه میدهند [4]:

- استحکام و سختی ویژه بالا، که باعث سبکی وزن کامپوزیتها میشود.

- توانایی طراحی استحکام و سختی در جهات خاص.

- مقاومت بالا در برابر خوردگی و شکست.

- توانایی ارائه پایداری ابعادی، همترازی و پایداری دینامیکی در محیط فضایی.

- سهولت در دستیابی به مقاطع عرضی کوچکتر.

- احتمال کاهش تلفات دیالکتریک در شفافیت راداری.

با وجود این ویژگیهای اساسی، مواد کامپوزیتی برای کاربردهای هوافضا توصیه میشوند. به عنوان مثال، استفاده از مواد کامپوزیتی در بالهای ایرباس A380 باعث کاهش مصرف سوخت تا 17 درصد شده و در هواپیمای بوئینگ 787، بیش از 50 درصد سازههای آن از مواد کامپوزیتی ساخته شده است. این پیشرفتها نه تنها وزن هواپیماها را کاهش میدهند، بلکه هزینههای نگهداری و تعمیرات را نیز به دلیل دوام بیشتر کاهش میدهند.

با وجود هزینه بالاتر، مزایای این مواد از جمله افزایش ایمنی، صرفهجویی اقتصادی، و کاهش اثرات زیستمحیطی، آنها را برای سازههای هوافضا به گزینهای ضروری تبدیل کرده است.

جدول 1: اهمیت مواد بهبودیافته برای کاربردهای هوافضا [4]

معیارهای طراحی برای مواد کامپوزیتی

انتخاب مواد برای طراحی سازه هوافضا به معیارهای طراحی هر عنصر شامل، قابلیت ساخت، ماشینکاری، محدودیتهای هندسی، شرایط بارگذاری، ویژگیهای محیطی و قابلیت نگهداری بستگی دارد. هواپیماهای مدرن از سه جزء کلیدی تشکیل شده است: بدنه هواپیما، نیروی محرکه و سیستم. برای انتخاب مواد در سازههای اصلی هوافضا، مانند چارچوبهای بدنه و سیستمهای محرکه، باید نیازهای خاصی را در نظر گرفت که عملکرد بهینه را در طول عمر هواپیما تضمین کند. در ادامه، نکات مهم طراحی و ساخت مواد مورد استفاده در بدنه هواپیما و موتور بررسی شده است [10].

معیارهای طراحی برای مواد مورد استفاده در موتورهای هواپیما

انتخاب مواد کارآمد برای ساخت موتور هواپیما به معیارهای طراحی زیادی بستگی دارد. “کاهش وزن” و “افزایش پیشران” دو معیار اصلی هستند که به عنوان نیروی محرکه برای توسعه مواد موتور کارآمد عمل میکنند. موتورهای توربین مدرن در شرایط کاری خود با دماها و تنشهای بالا مواجه میشوند. همچنین قطعات موتور اغلب در معرض شرایط اکسیداسیون، خوردگی و فرسایش قرار میگیرند. بنابراین، ماده انتخابشده برای موتور هواپیما باید دارای خواص مکانیکی برتر در محیطهای با دمای بالا و خورنده باشد، چگالی پایینی برای کاهش وزن داشته باشد و در محیطهای عملیاتی سخت از قابلیت اطمینان بالایی برخوردار باشد. سیستم پیشرانش هواپیما از دو واحد تشکیل شده است؛ یکی واحد سرد که شامل فن، محفظه و کمپرسور است و دیگری واحد گرم که شامل محفظه احتراق و توربین میباشد. در زمان کار، واحدهای مختلف موتور، دماهای متفاوتی دارند که این موضوع منجر به معیارهای انتخاب متفاوتی برای مواد موتور هواپیما میشود. آلیاژهای پایه آلومینیوم، پایه تیتانیوم و کامپوزیتهای ماتریس پلیمری به شدت برای قطعات واحد سرد توصیه میشوند، زیرا این قطعات به مقاومت بالا در برابر خوردگی، استحکام ویژه بالا و چقرمگی شکست بالا نیاز دارند. قطعات موتور باید بتوانند در برابر دمای احتراق سوخت و بارهای چرخشی مقاومت کنند. بنابراین، موادی که برای قطعات واحد گرم انتخاب میشوند باید دارای مقاومت به خزش، مقاومت به خوردگی در دمای بالا، مقاومت به دمای بالا و استحکام ویژه بالا باشند. سوپرآلیاژهای پایه نیکل به دلیل مقاومت عالی در برابر حرارت و چکشخواری در دمای پایین، برای قطعات واحد گرم (توربین) موتورهای هواپیما مناسب هستند. کامپوزیتهای ماتریس پلیایمید تقویتشده با الیاف PMR-15 به عنوان مواد مهندسی با عملکرد بالا برای طراحی و ساخت قطعات سازهای پیشرانش هوایی، از یاتاقانهای کوچک فشردهشده تا پوستهها و مجاری بزرگ موتور هواپیما که در اتوکلاو قالبگیری شدهاند، پذیرفته شدهاند. استفاده از کامپوزیتهای ساختهشده از الیاف گرافیت با استحکام بالا که در ماتریس پلیایمید PMR-15 تقویت شدهاند، برای قطعات ثابت فن و کمپرسور، وزن و تنش ایجادشده در قطعات را کاهش میدهد، در حالی که قابلیت استحکام بالا را نیز فراهم میکند.

معیارهای طراحی برای مواد بدنه هواپیما

بدنه هواپیما عمدتاً شامل ساختارهای مکانیکی مانند بالها، بدنه (فوزلاژ) و شاسی (زیرسازی) به جز سیستم پیشرانش میباشد. در شرایط عملیاتی، مواد بدنه هواپیما تحت بارهای استاتیک و دینامیک قرار میگیرند. در نتیجه، مواد بدنه هواپیما به گونهای طراحی میشوند که بتوانند وزن استاتیک هواپیما، بارهای دینامیک در محیط عملیاتی و فشار باد را تحمل کنند. بنابراین، مواد بدنه هواپیما باید دارای خواص مکانیکی و فیزیکی مناسب و چگالی ضروری برای کاهش وزن ساختاری باشند. انتخاب مواد بدنه هواپیما به شدت به مقاومت در برابر شکست و تحمل خوب آسیب در شرایط دمایی خطرناک، محیطهای صوتی و پرتوهای فرابنفش بستگی دارد. هر سازه، با توجه به کاربری خود، معیارهایی برای طراحی و معیارهایی برای انتخاب مواد دارد. به عنوان مثال، بدنه (فوزلاژ) در حین پرواز تحت بارهای برشی و فشار بالای کابین قرار میگیرد. بنابراین، موادی که برای بدنه انتخاب میشوند باید دارای استحکام برشی و کششی بالا باشند. در گذشته، آلیاژهای پایه آلومینیوم به دلیل استحکام تسلیم(Yeild Strength) متوسط (۳۲۴ مگاپاسکال)، نرخ ازدیاد طول بالا (۲۱ درصد) و چقرمگی شکست خوب (۳۷ مگاپاسکال)، معمولاً در بدنه استفاده میشدند. یکی دیگر از ساختارهای اصلی بدنه هواپیما، بال است که به عنوان تیغه عمل میکند. در طول پرواز، هر مانوری باعث افزایش تنشهای خمشی روی بالها میشود. سطح بالایی بالها در زمان پرواز تحت فشار و در زمان تاکسیکردن تحت کشش قرار میگیرد، در حالی که سطح پایینی، بارهای مخالف را تجربه میکند. بنابراین، موادی که برای بالها انتخاب میشوند باید دارای استحکام فشاری و کششی بالا، سفتی زیاد در برابر فشار، مقاومت بیشتر در برابر خستگی و چقرمگی شکست بالا باشند. در سالهای اخیر، تقاضا برای کامپوزیتهای ماتریس پلیمری تقویتشده با الیاف کربن (CFRP) برای ساختارهای هواپیما به طور چشمگیری افزایش یافته است، زیرا این مواد دارای مدول الاستیسیته بالا (۲۲۴-۲۴۱ گیگاپاسکال)، استحکام برتر (۳۴۵۰-۴۸۳۰ مگاپاسکال) و قابلیت تحمل دمای عالی (۲۹۰ تا ۳۵۰ درجه سانتیگراد) هستند

آسیب در سازههای کامپوزیتی

امروزه محبوبیت مواد کامپوزیتی در بسیاری از کاربردهای مهندسی، به ویژه در صنایع هوافضا افزایش یافته است. این مواد در حین عملیات خدماتی تحت بارهای چرخشی مداوم، تغییرات سریع دمای محلی و بارهای ضربهای قرار میگیرند. تحت چنین شرایطی، ساختارهای کامپوزیتی با آسیبهایی مواجه میشوند. وجود آسیبها ممکن است به طور جدی خواص مکانیکی مواد کامپوزیتی را کاهش دهد. شکستهای ساختاری یک موضوع حیاتی در مورد ساختارهای هواپیما محسوب میشود. بنابراین، برای ایمنی و یکپارچگی ساختاری عناصر کامپوزیتی هواپیما، بازرسیهای منظم این قطعات در طول کل دوره عمر آنها ضروری است. تشخیص آسیب در ساختارهای کامپوزیتی به ویژه به صورت آنلاین در سالهای اخیر اهمیت بیشتری یافته است. اگرچه کامپوزیتها مواد ترکیبی هستند که خواص ناهمسانگرد متمایزی را نشان میدهند، تشخیص آسیب در مواد کامپوزیتی دشوارتر از مواد فلزی است. آسیبهای رایج در مواد کامپوزیتی شامل شکست الیاف، ترکخوردگی ماتریس، لایه لایه شدگی (Dalamination) و جدایش(Debonding) ماتریس از الیاف میباشد. لایه لایه شدگی یکی از آسیبهای متداول در ساختارهای کامپوزیتی است که به دلیل اتصال نامناسب، ترکهای موجود در ماده ماتریس، شکست الیاف در حین تولید، جدایی لایههای مجاور و غیره رخ میدهد. در طول دوره خدماتی، لایه لایه شدگی در مواد کامپوزیتی ممکن است به دلیل خستگی یا برخورد اجسام خارجی ایجاد شود [6].

تشخیص آسیب در سازههای کامپوزیتی هوافضا با استفاده از تکنیکهای آزمون غیرمخرب

مواد کامپوزیتی تقویتشده با الیاف پلیمری (FRPs) به دلیل قابلیت شکلپذیری به اشکال پیچیده و جایگزین شدن اتصالات پیچ و پرچ با روش چسبندگی، بهطور گسترده در ساخت قطعات هواپیما و فضاپیما استفاده میشوند. این مواد در طول عمر عملیاتی خود ممکن است با آسیبهای مختلفی مواجه شوند. در مراحل تولید و پردازش ساختارهای کامپوزیتی هواپیما، آسیبهایی مانند لایه لایه شدگی یا ورود ذرات خارجی مانند گرد و غبار رخ میدهد. در محیط عملیاتی، آسیبها عمدتاً ناشی از ضربهها، اصابت صاعقه و غیره هستند. ساختارهای هواپیما ممکن است در معرض آسیبهای محیطی، رطوبت، ضربه و بارهای بیش از حد قرار گیرند. وجود چنین آسیبهایی میتواند استحکام باقیمانده و ویژگیهای دوامی ساختار را کاهش داده و منجر به شکست فاجعهبار و تهدید ایمنی فضاپیما شود.

کامپوزیتهای FRP حتی به ضربههای با سرعت کم نیز بسیار حساس هستند. در زمان حرکتهای زمینی هواپیما، ضربههای با انرژی کم مانند برخورد پرنده، افتادن ابزار، پرتاب سنگ از باند یا تگرگ میتواند باعث ترکخوردگی ماتریس و لایه لایه شدگی در داخل کامپوزیت شود. در بسیاری از موارد، این آسیبها روی سطح قابل مشاهده نیستند و با بازرسی بصری قابل تشخیص نیستند. بنابراین، این آسیبها به عنوان آسیبهای ضربهای با قابلیت مشاهده کم(Barely)[1] (BVID) شناخته میشوند و عدم تشخیص آنها ممکن است منجر به شکست فاجعهبار ساختارها شود.

اخیراً تکنیکهای مختلف آزمون غیرمخرب(non-destructive testing)[2] (NDT) برای شناسایی، مکانیابی و تعیین اندازه آسیب در قطعات کامپوزیتی هوافضا توسعه یافتهاند. برخی از روشهای محبوب NDT شامل روشهای انتشار آکوستیک، روشهای آزمون فراصوتی، روشهای الکترومغناطیسی، روشهای جریان گردابی و روشهای میدان حرارتی هستند. این روشها معمولاً گرانقیمت و زمانبر هستند و برخی از آنها در شرایط عملیاتی هواپیما و فضاپیما بهطور مؤثر قابل استفاده نیستند.

ترموگرافی (thermography) یکی از این تکنیکها است که از یک منبع گرمایشی خارجی برای تحریک ساختار کامپوزیتی استفاده میکند و تشخیص آسیب بر اساس تفاوت در توزیع دما روی سطح انجام میشود. به عنوان مثال، NP Avdelidis و همکارانش از روش ترموگرافی گذرا برای تشخیص و مکانیابی آسیب در ساختارهای کامپوزیتی هواپیما استفاده کردند. همچنین، سی میولا((C Meola)و همکارانش عملکرد کامپوزیت GFRP تحت ضربه با سرعت کم را با استفاده از ترموگرافی مادون قرمز بررسی کردند و دریافتند که این روش برای ارزیابی غیرمخرب نمونهها قبل و بعد از ضربه، موفق بوده است [9]. یوسامنتیاگا (Usamentiaga) و همکارانش نیز از ترموگرافی فعال مادون قرمز برای مکانیابی آسیب ناشی از ضربه در کامپوزیتهای الیاف کربن استفاده کردند [10].

روشهای مبتنی بر ارتعاش (Vibration-besed methods)[3] نیز برای بررسی قطعات کامپوزیتی هواپیما بهطور مؤثر استفاده شدهاند. به عنوان مثال، ریزوس(Rizos) و همکارانش مناطق آسیبدیده روی پوستۀ پنل سبکوزن هواپیما را با استفاده از پاسخ مودال آن پنل تشخیص دادند[11]. ترندافیلوا (Trendafilova) همکارانش یک فرآیند تشخیص آسیب مبتنی بر ارتعاش را بر اساس مطالعه توابع پاسخ فرکانسی[4] (FRFs)(Frequency response functions) یک مدل مقیاسشده از بال هواپیما ارائه کردند [5].

آزمون فراصوتی[5] (UT)(Ultrasonic Testing) یکی از مؤثرترین تکنیکهای NDT برای تشخیص دقیق و کارآمد انواع آسیبها در ساختارهای کامپوزیتی است. پولینو(Polimeno) و همکارانش یک روش جدید فراصوتی مبتنی بر رفتار غیرخطی مواد آسیبدیده ارائه کردند و آن را روی صفحات کامپوزیتی (Carbon fibre rein for ceel polymer composites)CFRP با آسیبهای BVID آزمایش کردند. آنها دریافتند که تکنیکهای امواج هدایتشده فراصوتی بسیار حساس به آسیبها بوده و دقت بالایی در شناسایی و مکانیابی آسیب دارند. گروندل(Grondel) و همکارانش از اندازهگیریهای فراصوتی برای تشخیص BVID در جعبه بال کامپوزیتی استفاده کردند. استاشفسکی(Stasz eweski) و همکارانش نیز از تکنیک امواج لَمب(Lamp wave) برای ردیابی جداشدگی در ساختار جعبه بال کامپوزیتی و تخمین شدت آن استفاده کردند. پارک(Park) و همکارانش از روش امواج لَمب برای شناسایی و مکانیابی جداشدگی و لایه لایه شدگی در جعبه بال کامپوزیتی هواپیما استفاده کردند [4].

علاوه بر این، تکنیکهای دیگری مانند استرئوگرافی(Stereography) سنسورهای حفاظت در برابر صاعقه(LPS Sensing)، روش جریان گردابی(Eddy Current) و توموگرافی کامپیوتری اشعه ایکس نیز برای تشخیص آسیب در ساختارهای کامپوزیتی هواپیما استفاده میشوند. با این حال، استفاده از این تکنیکها عمدتاً به محیط آزمایشگاهی محدود شده است، زیرا برخی از آنها قابلیت تشخیص ضعیفی دارند یا هزینههای بسیار بالایی را ایجاد میکنند [4].

در نهایت، از بررسی تکنیکهای NDT میتوان نتیجه گرفت که روش آزمون فراصوتی (UT) برای تشخیص آسیبهای ناشی از ضربه با سرعت کم، بسیار کارآمد است. این روش تمام اطلاعات لازم برای ارزیابی آسیب، از جمله عمق ترک، ابعاد و مکان آن را فراهم میکند و به جلوگیری از شکست در ساختارهای کامپوزیتی هوافضا کمک میکند.

تشخیص آسیب در سازه های کامپوزیتی هوافضا با استفاده از هوش مصنوعی

خرابی سازه باعث خسارات اقتصادی شدید و از دست دادن جانهای بسیاری میشود. بنابراین، شناسایی آسیب در بخشهای سازه بسیار ضروری است و به یک حوزه تحقیقاتی مهم برای پژوهشگران تبدیل شده است. با رشد مواد مهندسی جدید و پیشرفت قطعات سازه پیچیده، نیاز به نظارت بر رفتار سازه روز به روز افزایش یافته است. این موضوع راهی را برای توسعه روشها و تکنیکهای قوی، قابل اعتماد و حساس نظارت سلامت سازه(SHM) ، برای تشخیص آسیب نشان میدهد. در سالهای اخیر، مطالعات متعددی برای توسعه تکنیکهای جدید انجام شده است که بتوانند نسبت به آسیبها حساستر بوده و قادر به شناسایی سریع آسیبهای در مراحل اولیه (جنینی) باشند، تا از شکست ناگهانی جلوگیری شود.

روشهای مدرن برای تشخیص آسیب در عناصر سازه، تکنیکهای هوش مصنوعی (AI) را برای ایجاد ابزارهای تشخیص آسیب کارآمدتر، ادغام میکنند. برخی از این تکنیکها شامل الگوریتمهای تکاملی تفاضلی، الگوریتمهای ژنتیکی، منطق فازی، الگوریتم انتخاب کلونال و شبکههای عصبی هستند. به عنوان مثال، کاورلی(Coverley)و استاشفسکی(Staszewski) از ترکیب ویژگیهای سرعت انتشار امواج و الگوریتمهای ژنتیکی[1] (GAs) برای ردیابی ضربهها در سازههای کامپوزیتی استفاده کردند. این روش مشکلات کلیدی مرتبط با امواج فراصوتی هدایتشده را کاهش داده و نتایج دقیقتری برای تخمین محل ضربه ارائه میدهد. پاوار(Pawar)وگنگولی(Ganguli)نیز یک سیستم فازی ژنتیکی برای تشخیص تراکم ترکها و مکانهای آنها در تیرهای کامپوزیتی توخالی توسعه دادند. این سیستم با استفاده از تغییرات فرکانسی به عنوان ورودی و تراکم ترک و مکانها به عنوان خروجی، عملکرد خوبی از خود نشان داد [4].

شبکههای عصبی مصنوعی (ANN) نیز به طور گستردهای برای تشخیص آسیب استفاده شدهاند. ژونگ کینگ(Zhongging) و همکارانش یک شبکه عصبی پیشخور چندلایه طراحی کردند که با استفاده از یک پایگاه داده پارامترهای آسیب (DPD) و الگوریتم انتشار خطا آموزش دید. این روش برای شناسایی محل جداشدگی و تعیین سوراخهای لایه برداری و ضخامت در لایههای کامپوزیتهای CF/EP استفاده شد و نتایج آن با روشهای کمی مقایسه شد. اندرسون(Anderson)و همکارانش از شبکههای عصبی برای تشخیص آسیب در سازههای کامپوزیتی رسانا (CFRP) با استفاده از پتانسیل الکتریکی استفاده کردند. این روش یک معماری شبکه عصبی چندلایه با انتشار خطا برای تعیین وضعیت آسیب ارائه داد. هان(Hahn)و همکارانش یک شبکه عصبی برای پیشبینی محل و ارتفاع ضربه پس از برخورد یک گلوله فولادی کوچک به سازه کامپوزیتی توسعه دادند. این الگوریتم برای مکانیابی خطی نقاط ضربه عملکرد خوبی داشت. بری(Barry)و همکارانش نیز از شبکههای عصبی برای شناسایی و مشخصسازی عیوب در بازرسی فراصوتی پانلهای کامپوزیتی لایهای (CFRP) استفاده کردند [6].

منطق فازی نیز در تشخیص آسیب کاربرد گستردهای دارد. چاندراسخار(Chandrasekhar) و رنجان(Ranjan) و یک سیستم منطق فازی همراه با یک تکنیک جدید برای جداسازی عیوب توسعه دادند. این سیستم از بردار فاکتور آسیب خمشی (CDF)(Curvature damage factor) به عنوان شاخص آسیب استفاده کرد که بسیار مؤثر بود. جیانی(Gianni)و سالواتوره(Salvatore) از یک الگوریتم یادگیری منحصر به فرد به نام “U-BRAIN” برای بررسی عیوب سازه فضاپیماها استفاده کردند. این الگوریتم امکان پردازش دادههای چندپارامتری را فراهم کرده و در تحلیل دادهها بسیار کارآمد بود. ماریو(Mario) ودنیل(Daniel) دو روش شبکهی فازی سادهشده (SFAN) و شبکه عصبی احتمالی (PNN) را برای شناسایی نرخ رشد آسیب در سازههای کامپوزیتی مقایسه کردند. روش SFAN نتایج بهتری در شناسایی آسیب ارائه داد [4].

پاوار(Pawar)وگنگولی(Ganguli) سیستمهای فازی ژنتیکی را برای پیشبینی آسیبهای فیزیکی و محاسبه عمر ایمن پرههای کامپوزیتی روتور هلیکوپتر توسعه دادند. این سیستمها با استفاده از انحرافات اندازهگیریهای جابجایی و نیرو بین شرایط آسیبدیده و بدون آسیب، عملکرد خوبی داشتند. سئو(Seo)و لی (Lee)از شبکههای عصبی و اندازهگیری مقاومت الکتریکی برای تشخیص آسیب در کامپوزیتهای لایهای CFRP استفاده کردند. ارشاد (irshad)و احمدخان (Ahmad Khan)و همکارانش نیز با استفاده از شبکه عصبی تابع پایه شعاعی (RBFNN)، محل و شدت ترکهای عرضی در کامپوزیتهای اپوکسی تقویتشده با الیاف شیشه را با موفقیت تشخیص دادند.

در نهایت، استفاده از تکنیکهای هوش مصنوعی مانند شبکههای عصبی، الگوریتمهای ژنتیکی و منطق فازی، روشهای مؤثری برای تشخیص آسیب در ساختارهای کامپوزیتی هستند. این روشها نه تنها دقت و سرعت تشخیص آسیب را افزایش میدهند، بلکه امکان شناسایی آسیبهای در مراحل اولیه را فراهم کرده و از خرابیهای ناگهانی جلوگیری میکنند [4].

منابع

[1] Boaretto, J., Fotouhi, M., Tende,

E., Aver, G. F., Marcon, V. R. R., Cordeiro, G. L., … & Vannucchi de

Camargo, F. (2021). Biomimetics and composite materials toward efficient

mobility: A Review. Journal of Composites Science, 5(1),

22.

[2] Rashidi, M.R.W.; Frank, G.; Seifert, R.; Chapkin, W.;

Baur, J.; Walgren, P. Biomimicry of the armadillo carapace for the design of

bending cylinders for aerospace applications. In Proceedings of the AIAA

Scitech 2019 Forum, San Diego, CA, USA, 7–11 January 2019.

[3] Galantai, V.P.; Sofla, A.Y.N.; Meguid, S.A.; Tan,

K.T.; Yeo, W.K. Bio-inspired wing morphing for unmanned aerial vehicles using

intelligent materials. Int. J. Mech. Mater. Des. 2012, 8, 71–79.

[4] Das, M., Sahu, S., & Parhi, D.

R. (2019, October). A review of application of composite materials for

aerospace structures and its damage detection using artificial intelligence

techniques. In International Conference on Artificial Intelligence in

Manufacturing & Renewable Energy (ICAIMRE).

[5] Zhang, X., Chen, Y., & Hu, J. (2018). Recent

advances in the development of aerospace materials. Progress in Aerospace

Sciences, 97, 22-34.

[6] J. E. MASTERS.(1992). Damage Detection in Composite

Materials. Philadelphia, PA: ASTM.

[7]

Meola, C.,

&Carlomagno, G. M. (2010). Impact damage in GFRP: new insights with

infrared thermography. Composites Part A: Applied Science and Manufacturing, 41(12),

1839-1847.

[8]

Usamentiaga, R.,

Venegas, P., Guerediaga, J., Vega, L., & López,

I. (2013). Automatic detection of impact damage in carbon fibre composites

using active thermography. Infrared Physics & Technology, 58, 36-46.

[9]

Rizos, D. D.,

Fassois, S. D., Marioli-Riga, Z. P., &Karanika, A. N. (2008).

Vibration-based skin damage statistical detection and restoration assessment in

a stiffened aircraft panel. Mechanical Systems and Signal Processing. 22(2),

315-337.

[10]

Boyer, R. R., Cotton,

J. D., Mohaghegh, M., &Schafrik, R. E. (2015). Materials considerations for

aerospace applications. MRS Bulletin, 40(12), 1055-1066.

[11] Princeton University. (2017). Advanced materials by

design (Part 6 of 18) [PDF]. Retrieved April 18, 2017, from

https://www.princeton.edu

[12] Dieter, G. E. (1986). Mechanical

metallurgy (3rd ed., pp. 220–226). New York, NY: McGraw-Hill. ISBN:

0-07-016893-8.

[13]

Ceramic

matrix composites: Materials, modeling and technology. (n.d.). Hoboken, NJ:

Wiley. OCLC: 879851967.