آنچه در ادامه خواهید خواند!

مقدمه

صنعت هوافضا شامل هواپیماهای تجاری و نظامی، سیستمهای فضایی، موشکها، ماهوارهها و سایر تجهیزات مرتبط است. این صنعت با چالشهایی مانند کاهش وزن قطعات، افزایش کارایی، کاهش هزینهها و زمان تولید مواجه است. ساخت افزایشی فلزی به عنوان یک فناوری نوظهور، پتانسیل زیادی برای پاسخگویی به این چالشها دارد.

ساخت افزایشی فلزی چیست؟

ساخت افزایشی فلزی یک فناوری پیشرفته است که در آن قطعات فلزی به صورت لایه به لایه و بر اساس مدلهای دیجیتالی ساخته میشوند. این فرآیند برخلاف روشهای سنتی (مانند ماشینکاری یا ریختهگری) که مواد را برش میدهند یا شکل میدهند، مواد را به صورت کنترلشده اضافه میکند. این فناوری بهطور خاص در صنعت هوافضا، جاییکه نیاز به قطعات سبکوزن، پیچیده و با عملکرد بالا است، بسیار مورد توجه قرار گرفته است.

مزایای ساخت افزایشی فلزی

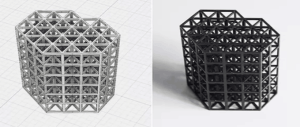

ساخت افزایشی فلزی در صنعت هوافضا مزایای متعددی دارد که از جمله آنها میتوان به کاهش وزن قطعات اشاره کرد. در این صنعت، کاهش وزن قطعات از اهمیت ویژهای برخوردار است زیرا وزن کمتر منجر به کاهش مصرف سوخت، افزایش برد پرواز و کاهش هزینهها میشود. با بهرهگیری از تکنیکهایی نظیر بهینهسازی توپولوژی(Topology Optimization) و ساختارهای شبکهای (Lattice Structures)، میتوان قطعاتی سبکوزن و با طراحیهای پیچیده تولید کرد که در روشهای سنتی قابل دستیابی نیستند.

یکی دیگر از مزایای ساخت افزایشی فلزی، کاهش زمان و هزینه تولید است. این روش نیاز به ابزارهای خاص و فرآیندهای طولانی تولید را کاهش میدهد که بهویژه برای قطعات پیچیده و با حجم تولید کم بسیار مفید است. برای مثال، تولید یک قطعه با روشهای سنتی ممکن است ماهها زمانبر باشد، اما با استفاده از فناوری ساخت افزایشی، این زمان به چند روز یا حتی چند ساعت کاهش مییابد.

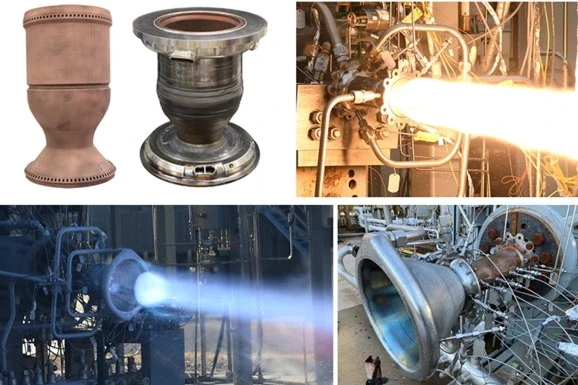

ادغام قطعات (Part Consolidation) یکی از ویژگیهای مهم این فناوری است. در روشهای تولید سنتی، یک سیستم ممکن است از صدها قطعه جداگانه تشکیل شده باشد که نیاز به مونتاژ دارند. اما با فناوری ساخت افزایشی، میتوان چندین قطعه را به یک قطعه واحد تبدیل کرد. این کار علاوه بر کاهش هزینههای مونتاژ، احتمال خطاهای انسانی و نقصهای ناشی از اتصالات را نیز کاهش میدهد. بهعنوان نمونه، تعداد قطعات یک تزریقکننده در موتور موشک از ۱۱۵ قطعه به تنها ۲ قطعه کاهش یافته است.

علاوه بر این، ساخت افزایشی امکان تولید قطعات با طراحیهای پیچیده و داخلی را فراهم میکند. طراحیهایی نظیر کانالهای خنککننده، ساختارهای شبکهای و هندسههای بهینهشده در این فناوری به سادگی قابل تولید هستند. این ویژگیها در قطعاتی نظیر توربینها، مبدلهای حرارتی و محفظههای احتراق موتورهای موشک بسیار کارآمد است.

در نهایت، این فناوری نقش مهمی در تعمیر و نگهداری قطعات ایفا میکند. در صنعت هوافضا، به جای تعویض کامل قطعات آسیبدیده، میتوان آنها را با استفاده از ساخت افزایشی ترمیم کرد. این رویکرد برای تعمیر قطعات قدیمی و گرانقیمت هواپیماها و موشکها بسیار مقرونبهصرفه است [1و2].

کاربردهای ساخت افزایشی فلزی در هوافضا

ساخت افزایشی فلزی (AM) در صنایع هوافضا به طور گستردهای مورد استفاده قرار میگیرد. شرکتهایی مانند SpaceX ،Airbus ،RUAG Space از این فناوری برای تولید قطعات پیچیده و با عملکرد بالا استفاده میکنند. به عنوان مثال، SpaceX از ساخت افزایشی برای تولید قطعات موشکها و سیستمهای فضایی استفاده میکند که به کاهش وزن و افزایش کارایی کمک میکند. Airbus نیز از این فناوری در تولید قطعات هواپیماهای A350 XWB بهره میبرد که منجر به بهبود عملکرد و کاهش هزینههای تولید میشود.

علاوه بر این، RUAG Space از ساخت افزایشی برای تولید قطعات ماهوارهها و سیستمهای فضایی استفاده میکند که نیازمند دقت بالا و مواد با کیفیت هستند. این فناوری امکان تولید سریعتر و انعطافپذیرتر قطعات را فراهم میکند و به صنعت هوافضا کمک میکند تا چالشهای طراحی و تولید را بهتر مدیریت کند.

چالشهای ساخت افزایشی فلزی در هوافضا

فرآیندهای پس از تولید یکی از چالشهای مهم در ساخت افزایشی فلزی هستند. قطعات تولیدشده با این روش نیاز به پردازشهای اضافی مانند حذف پودر باقیمانده، پرداخت سطحی، عملیات حرارتی و پرس ایزواستاتیک گرم (HIP) دارند. این فرآیندها نهتنها زمانبر هستند، بلکه هزینههای تولید را نیز افزایش میدهند.

کنترل کیفیت و استانداردسازی نیز از دیگر چالشهای پیشروی این فناوری است. اطمینان از کیفیت و قابلیت اطمینان قطعات تولیدی با روشهای افزودنی نیازمند استانداردهای دقیق برای فرآیندهای تولید، مواد اولیه و روشهای بازرسی است. بدون این استانداردها، تضمین عملکرد ایمن و کارآمد قطعات دشوار خواهد بود.

خواص مواد نیز موضوعی است که نیاز به توجه ویژه دارد. برخی مواد در فرآیند ساخت افزایشی ممکن است دچار ترکخوردگی، تخلخل یا ناهمسانگردی (Anisotropy) شوند. این مسائل میتوانند بر عملکرد نهایی قطعات تأثیر منفی بگذارند، بنابراین تحقیقات بیشتری برای بهبود خواص مکانیکی و حرارتی مواد مورد نیاز است.

تستهای غیرمخرب (NDT) نیز در این زمینه اهمیت زیادی دارند. شناسایی عیوب داخلی در قطعات تولیدی با روشهای افزایشی نیاز به فناوریهای پیشرفته مانند توموگرافی کامپیوتری (CT) دارد تا بتوان عیوب پنهان را بهطور دقیق تشخیص داد.

علاوه بر این، محدودیتهای اندازه و سرعت تولید نیز از چالشهای اصلی این فناوری محسوب میشوند. اندازه قطعات تولیدی معمولاً به ابعاد دستگاه ساخت افزایشی محدود میشود، و سرعت تولید در مقایسه با روشهای سنتی پایینتر است. این محدودیتها میتوانند استفاده از فناوری ساخت افزایشی را در برخی کاربردها با چالش مواجه کنند [1].

مراحل اصلی ساخت افزایشی در هوافضا

در این بخش چهار مرحلهی اصلی برای استفاده از ساخت افزایشی در صنعت هوافضا معرفی میشود [2]:

طراحی، روشها و فرآیندها

در مرحلهی طراحی، ابتدا قطعهی مورد نظر شناسایی و دادههای لازم جمعآوری میشود. سپس با استفاده از نرمافزارهای CAD،مدل سهبعدی قطعه ایجاد میشود. در مواردی که نیاز به کاهش وزن قطعه وجود دارد، از بهینهسازی توپولوژی استفاده میشود. این روش به کاهش حجم مواد بدون کاهش استحکام قطعه کمک میکند. روشهای مختلفی برای ساخت افزایشی وجود دارد، از جمله استریولیتوگرافی(SLA)،مدلسازی رسوب ذوبی(FDM)، رسوب انرژی مستقیم(DED)و همجوشی بستر پودری(PBF). هر یک از این روشها برای مواد و کاربردهای خاصی مناسب هستند. فرآیند ساخت افزایشی شامل سه مرحلهی پیشپردازش، پردازش و پسپردازش است. در مرحلهی پسپردازش، قطعات برای بهبود کیفیت سطح و خواص مکانیکی، تحت عملیاتهایی مانند پرداخت سطحی یا عملیات حرارتی قرار میگیرند.

مواد

L360مواد مورد استفاده در صنعت هوافضا باید خواص مکانیکی و حرارتی برجستهای داشته باشند تا بتوانند در شرایط سخت این حوزه، مانند دماهای بسیار بالا، فشارهای سنگین و محیطهای خورنده، عملکرد مطلوبی ارائه دهند. از جمله این مواد، آلیاژ تیتانیوم (Ti-6Al-4V) به دلیل نسبت استحکام به وزن بالا و مقاومت در برابر خوردگی، بهطور گسترده در ساخت قطعات ساختاری هواپیماها و موتورهای جت استفاده میشود. این آلیاژ همچنین به دلیل چگالی کم، در کاهش وزن کلی هواپیما نقش اساسی ایفا میکند.

یکی دیگر از مواد کلیدی در این صنعت، آلیاژ پایه نیکل (Inconel 718) است که به دلیل مقاومت حرارتی و مکانیکی عالی در دماهای بالا و نیز پایداری در برابر خوردگی، در ساخت قطعات حساس مانند توربینهای گازی و اجزای موتورهای جت کاربرد دارد. ساختار متالورژیکی این آلیاژ شامل رسوبات تقویتکننده گاما پرایم و گاما دوبل پرایم است که به آن قابلیت عملکرد در دماهای بیش از 700 درجه سانتیگراد میبخشد.

فولاد ضد زنگ (L360) نیز به دلیل استحکام بالا و مقاومت در برابر خوردگی، برای ساخت قطعاتی که در معرض محیطهای خورنده قرار دارند، مانند سیستمهای سوخت و هیدرولیک، بهکار میرود. این فولاد آستنیتی بهخصوص در کاربردهای تحت فشار و محیطهای حاوی مواد شیمیایی خورنده عملکرد خوبی دارد.

علاوه بر فلزات، کامپوزیتها و سرامیکها نیز در صنعت هوافضا نقش مهمی ایفا میکنند. کامپوزیتهای پلیمری تقویتشده با فیبر کربن (CFRP) به دلیل وزن کم و مقاومت مکانیکی بالا، در اجزای سازهای هواپیما کاربرد دارند. از سوی دیگر، سرامیکها به دلیل تحمل حرارتی و خواص عایقی بالا، در بخشهایی مانند عایقهای حرارتی و پوششهای مقاوم در برابر حرارت استفاده میشوند. این مواد در کنار فلزات پیشرفته، نیازهای پیچیده و چالشهای فنی صنعت هوافضا را برآورده میکنند.

آزمایش، استانداردها و گواهی

قطعات تولیدشده باید تحت آزمایشهای دقیق قرار گیرند تا کیفیت و ایمنی آنها تضمین شود. این آزمایشها شامل تستهای مکانیکی (مانند کشش و خستگی) و روشهای غیرمخرب (مانند اشعهی ایکس و اولتراسوند) است. استانداردهای بینالمللی مانند ASTM و ISO برای اطمینان از کیفیت قطعات تولیدشده با فناوری ساخت افزایشی ضروری هستند.

آموزش و پرورش نیروهای انسانی

با توجه به پیچیدگی فناوری ساخت افزایشی، آموزش نیروی انسانی متخصص از اهمیت بالایی برخوردار است. این آموزشها باید شامل نحوهی استفاده از دستگاهها، طراحی قطعات و انجام فرآیندهای پسپردازش باشد تا اطمینان حاصل شود که نیروی انسانی توانایی کار با این فناوری پیشرفته را دارد.

ساخت افزایشی شامل روشهای مختلفی است که هرکدام با توجه به نوع مواد و کاربرد مورد نظر، ویژگیهای خاصی دارند. یکی از این روشها، استریولیتوگرافی (SLA)است که در آن از یک لیزر UV برای جامد کردن مواد مایع مانند رزین استفاده میشود. این روش برای ساخت قطعات با دقت بالا و سطوح صاف بسیار مناسب است، اما محدودیت آن این است که تنها برای مواد پلیمری قابل استفاده است. SLA اغلب در صنایع مانند دندانپزشکی و تولید نمونههای اولیه دقیق کاربرد دارد.

روش دیگری که بهطور گسترده استفاده میشود، مدلسازی رسوب ذوبی (FDM) است. در این روش، مواد ترموپلاستیک به حالت ذوب درآمده و بهصورت لایهلایه روی هم قرار میگیرند تا قطعه ساخته شود. FDM برای تولید قطعات با هزینه پایین و سرعت نسبتاً بالا مناسب است. بااینحال، یکی از محدودیتهای این روش، زبری سطح قطعات تولیدشده است که ممکن است نیاز به پرداخت سطحی داشته باشد. این روش بیشتر در ساخت نمونههای اولیه کاربرد دارد و به دلیل مقرونبهصرفه بودن، برای مصارف عمومی و آموزشی نیز محبوب است.

رسوب انرژی مستقیم (DED) یکی دیگر از روشهای ساخت افزایشی است که بیشتر برای تعمیر قطعات فلزی و تولید قطعات بزرگ استفاده میشود. در این روش، مواد اولیه به شکل پودر یا سیم فلزی با استفاده از منبع انرژی مانند لیزر ذوب شده و بهصورت لایهلایه روی قطعه قرار میگیرد. DED برای کاربردهایی که نیاز به ترمیم قطعات آسیبدیده یا ساخت سریع اجزای فلزی بزرگ دارند، بسیار مفید است.

در نهایت، همجوشی بستر پودری (PBF) یکی از روشهای پیشرفته ساخت افزایشی است که شامل زیرشاخههایی مانند همجوشی لیزری انتخابی (SLS) و ذوب لیزری انتخابی (SLM) میشود. در این روش، پودر فلزی یا پلیمری لایهلایه ذوب شده و قطعه نهایی شکل میگیرد. SLM بهویژه برای تولید قطعات فلزی با دقت بالا و خواص مکانیکی عالی استفاده میشود، درحالیکه SLS بیشتر برای تولید قطعات پلیمری کاربرد دارد. این روشها در صنایعی مانند هوافضا، خودروسازی و پزشکی که نیاز به قطعات پیچیده و باکیفیت بالا دارند، بسیار کاربردی هستند.

هر یک از این روشها با توجه به نوع مواد، دقت موردنیاز و کاربرد نهایی، انتخاب میشوند و طیف گستردهای از نیازهای صنعتی را پوشش میدهند [2و3].

فناوریهای ساخت افزایشی در صنعت هوافضا

فناوریهای ساخت افزایشی به دو دسته اصلی مبتنی بر فلز و مبتنی بر غیرفلز تقسیم میشوند. در صنعت هوافضا، فناوریهای مبتنی بر فلز به دلیل نیاز به تولید قطعات با استحکام و چگالی بالا و خواص مکانیکی مطلوب، بیشترین کاربرد را دارند. از میان این فناوریها، روشهایی مانند ذوب لیزری انتخابی (Selective Laser Melting) (SLM) ، ذوب پرتو الکترونی(Electron Beam Melting) (EBM) و رسوب انرژی هدایتشده (Directed Energy Deposition) (DED) از اهمیت ویژهای برخوردارند. این فناوریها امکان تولید قطعات فلزی پیچیده و دقیق را با خواص مناسب فراهم میکنند و نقش کلیدی در بهینهسازی طراحی و کاهش وزن در صنعت هوافضا دارند [3].

ذوب لیزری انتخابی

ذوب لیزری انتخابی (SLM) یکی از فناوریهای پیشرفته ساخت افزایشی فلزی است که در آن از یک پرتو لیزر پر قدرت برای ذوب لایهلایه پودر فلزی استفاده میشود. این روش امکان تولید قطعات با دقت بالا، سطح صاف و جزئیات پیچیده را فراهم میکند. SLM برای تولید قطعاتی مانند پرههای توربین و اجزای ساختاری سبکوزن هواپیما که نیاز به کیفیت بالا و طراحیهای پیچیده دارند، بسیار مناسب است. این فناوری همچنین امکان استفاده از آلیاژهای مختلف فلزی مانند تیتانیوم و نیکل را فراهم میکند.

ذوب پرتو الکترونی

ذوب پرتو الکترونی (EBM) یکی دیگر از فناوریهای محبوب در ساخت افزایشی فلزی است که از پرتو الکترونی برای ذوب پودر فلزی استفاده میکند. فرآیند EBM در محیط خلاء انجام میشود، که باعث میشود قطعات تولیدشده از مقاومت حرارتی و مکانیکی بالایی برخوردار باشند. این ویژگی، EBM را برای ساخت قطعاتی که تحت فشارها و دماهای بالا قرار دارند، مانند اجزای موتورهای جت و قطعات محفظههای احتراق، بسیار مناسب کرده است. به دلیل انجام فرآیند در خلاء، احتمال وجود آلودگی در قطعات به حداقل میرسد.

رسوب انرژی هدایتشده

در فناوری رسوب انرژی هدایتشده (DED)، مواد اولیه به شکل پودر یا سیم فلزی بهطور مستقیم به منطقه ساخت اضافه میشوند و با استفاده از یک منبع انرژی مانند لیزر، پرتو الکترونی یا قوس پلاسما، ذوب میشوند. این روش برای تولید قطعات بزرگ و همچنین تعمیر قطعات آسیبدیده کاربرد دارد.DED به دلیل توانایی در افزودن مواد بهصورت موضعی، گزینهای ایدهآل برای بازسازی قطعات گرانقیمت یا پیچیده در صنایع هوافضا به شمار میرود.

این فناوریهای ساخت افزایشی با فراهم کردن انعطافپذیری در طراحی، کاهش زمان تولید و بهبود کارایی قطعات، تحولات بزرگی در صنعت هوافضا ایجاد کردهاند و همچنان نقش مهمی در پیشرفت این حوزه ایفا میکنند [4].

کاربردهای آینده ساخت افزایشی در صنعت هوافضا

با پیشرفت فناوریهای ساخت افزودنی، انتظار میرود که این فناوریها در آینده نقش مهمتری در تولید و تعمیر قطعات هوافضا ایفا کنند. برخی از کاربردهای آینده عبارتند از [3]:

تولید قطعات بزرگ: افزایش حجم ساخت، امکان تولید قطعات بزرگ مانند بال هواپیما با استفاده از فناوریهای ساخت افزودنی فراهم میشود.

تعمیر قطعات: فناوریهایی مانند DED و Cold Spray برای تعمیر قطعات آسیبدیده هواپیما و موشکها استفاده میشوند.

چاپ چندموادی: امکان تولید قطعات با خواص مکانیکی و حرارتی متفاوت در یک قطعه واحد از طریق چاپ چندموادی فراهم میشود.

در صنعت هوافضا، مواد مورد استفاده در ساخت افزایشی فلزات باید دارای خواص مکانیکی، حرارتی و شیمیایی خاصی باشند تا بتوانند در شرایط سخت و بحرانی عملکرد مناسبی داشته باشند. این مواد معمولاً به صورت پودر یا سیم در فرآیندهای مختلف ساخت افزایشی مانند ذوب لیزری بستر پودر (L-PBF)(Laser Powder Bed Fusion) و رسوبگذاری انرژی هدایتشده (DED) استفاده میشوند. در ادامه، برخی از مهمترین مواد مورد استفاده در ساخت افزایشی فلزات در صنعت هوافضا توضیح داده شده است [5]:

در صنعت هوافضا، آلیاژهای فلزی متنوعی به دلیل خواص منحصربهفردشان در فرآیندهای ساخت افزایشی استفاده میشوند. آلیاژهای آلومینیوم به دلیل وزن کم، نسبت استحکام به وزن بالا و قابلیت پردازش آسان، به طور گسترده کاربرد دارند. با این حال، چالشهایی نظیر ترکخوردگی و تخلخل در برخی آلیاژهای آلومینیوم مشاهده میشود. برای رفع این مشکلات، آلیاژهای جدیدی مانند Scalmalloy وAlSi10Mg توسعه یافتهاند که برای فرآیندهای ساخت افزایشی بهینه شدهاند و در تولید قطعات سبکوزن مانند براکتها و اجزای ساختاری هواپیماها و ماهوارهها استفاده میشوند.

آلیاژهای تیتانیوم نیز به دلیل استحکام بالا، مقاومت در برابر خوردگی و پایداری در دماهای بالا در این صنعت بسیار محبوب هستند. یکی از رایجترین آلیاژهای تیتانیوم، Ti-6Al-4V است که برای ساخت قطعاتی مانند پرههای توربین، بدنه موتورها و اجزای ساختاری هواپیماها و فضاپیماها به کار میرود. همچنین، سازگاری الکتروشیمیایی این آلیاژ با کامپوزیتهای تقویتشده با الیاف کربن، آن را به گزینهای مناسب برای استفاده در هواپیماهای مدرن تبدیل کرده است.

سوپرآلیاژهای پایه نیکل و آهن به دلیل مقاومت در برابر دماهای بسیار بالا، خوردگی و خستگی، نقش حیاتی در ساخت قطعات موتورهای جت و موشکها ایفا میکنند. آلیاژهایی مانند Inconel 718و Inconel 625 در تولید قطعاتی مانند توربینها، نازلها و محفظههای احتراق به کار میروند. این آلیاژها میتوانند در دماهای بالای ۱۰۰۰ درجه سانتیگراد عملکرد مطلوبی داشته باشند و برای کاربردهای سنگین در دماهای بالا بسیار مناسب هستند.

آلیاژهای مس نیز به دلیل هدایت حرارتی بالا در ساخت مبدلهای حرارتی و قطعات خنککننده مانند محفظههای احتراق موتورهای موشکی استفاده میشوند.

آلیاژهای خاصی مانند GRCop-42 و GRCop-84 مانند که توسط ناسا طراحی شدهاند، برای تحمل شارهای حرارتی بالا و تولید قطعاتی مانند نازلها و محفظههای احتراق بهینهسازی شدهاند.

فولادهای ضد زنگ به دلیل مقاومت بالا در برابر خوردگی، استحکام و دوام، در ساخت قطعاتی نظیر سیستمهای هیدرولیک، چرخدندهها و اجزای ساختاری هواپیماها مورد استفاده قرار میگیرند. آلیاژهایی مانند PH 17-4 و L316 برای ساخت افزایشی بهینه شدهاند و میتوانند در شرایط سخت محیطی عملکرد خوبی داشته باشند.

در کاربردهایی با دماهای بسیار بالا، آلیاژهای دیرگداز مانند تانتالیم، نیوبیوم و تنگستن نقش مهمی ایفا میکنند. این آلیاژها به دلیل مقاومت عالی در برابر حرارت و خوردگی، برای ساخت نازلها و اجزای موتورهای موشکی بسیار مناسب هستند. همچنین، آلیاژهای کبالت مانند Stellite و Co-Cr به دلیل مقاومت در برابر سایش و خوردگی، در تولید قطعاتی مانند پرههای توربین و قطعات موتورهای جت استفاده میشوند.

در نهایت، ساخت افزایشی امکان استفاده از آلیاژهای چندمادهای را فراهم کرده است که خواص مکانیکی و حرارتی را بهینه میکنند. بهعنوان مثال، در تولید محفظههای احتراق موتورهای موشکی، از ترکیب آلیاژهای مس و سوپرآلیاژهای نیکل برای دستیابی به هدایت حرارتی بالا و مقاومت در برابر دماهای بسیار بالا استفاده میشود. این تنوع آلیاژها نشاندهنده اهمیت و گستردگی کاربرد مواد در صنعت هوافضا است.

منابع

[1] Blakey-Milner, B., Gradl, P., Snedden, G., Brooks, M., Pitot, J., Lopez, E., … & Du Plessis, A. (2021). Metal additive manufacturing in aerospace: A review. Materials & Design, 209, 110008.

[2] Radhika, C., Shanmugam, R., Ramoni, M., & Gnanavel, B. K. (2024). A Review on Additive Manufacturing for Aerospace Application. Materials Research Express.

[3] Najmon, J. C., Raeisi, S., & Tovar, A. (2019). Review of additive manufacturing technologies and applications in the aerospace industry. Additive Manufacturing for the Aerospace Industry.

[4] Uriondo, A., Esperon-Miguez, M., & Perinpanayagam, S. (2015). The present and future of additive manufacturing in the aerospace sector: A review of important aspects. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering.

[5] Gisario, A., Kazarian, M., Martina, F., & Mehrpouya, M. (2019). Metal additive manufacturing in the commercial aviation industry: A review. Journal of Manufacturing Systems, 53, 124-149.