آنچه در ادامه خواهید خواند!

مقدمه

امروزه، مصرف سوخت، آلایندگی و نویز از مهمترین چالشهای صنعت هوانوردی هستند که استفاده از سیستمهای الکتریکی میتواند به کاهش آنها کمک کند. با این حال، یکی از مشکلات اساسی در این زمینه، تفاوت زیاد بین حداکثر توان خروجی و توان نامی (Rated Power) ماشینهای الکتریکی است که نشان میدهد طراحی الکترومغناطیسی این ماشینها هنوز به حداکثر ظرفیت خود نرسیده است.

یکی از راههای مؤثر برای افزایش چگالی توان این ماشینها، بهبود طراحی حرارتی آنها است. دلیل این امر این است که افزایش دما در اثر عملکرد ماشینهای الکتریکی، محدودیت اصلی برای بهبود عملکرد آنها محسوب میشود. بنابراین طراحیهای حرارتی مختلف از نظر موقعیتهای خنکسازی باید بررسی و تحلیل شوند.

صنعت هوانوردی با چالشهای زیستمحیطی روبهرو است و ناسا اهدافی را تحت عنوان N+X برای کاهش مصرف سوخت، آلایندگی و نویز تعیین کرده است. برقیسازی سامانههای هواپیما، بهویژه پیشرانش، نقش کلیدی در بهینهسازی عملکرد و کاهش هزینههای نگهداری دارد. آزمایشهایی روی هواپیماهای کوچک مانند E-Fan و X-57 [1و2] انجام شده و پروژههایی نظیر N3-X (شکل 1) و E-Thrust (شکل 2) از پیشرانش هیبرید-الکتریکی بهره میبرند.

ماشینهای الکتریکی در این تحول نقش کلیدی دارند و در بخشهایی مانند استارت-ژنراتورها، ژنراتورهای APU و موتورهای الکترومکانیکی استفاده میشوند. با پیشرفتها در زمینه برقیسازی، نقش این ماشینها در توربوژنراتورها و موتورهای پیشران الکتریکی گسترش خواهد یافت. چگالی توان بالا برای کاهش وزن و بهبود عملکرد ضروری است. بهعنوان نمونه، ماشین SP260D زیمنس که در Extra 330LE نصب شده، از بهترین نمونههاست، اما همچنان بهبودهایی برای دستیابی به استانداردهای ناسا نیاز دارد.

رابطه بین طراحی حرارتی و چگالی توان

افزایش بار الکتریکی، بار مغناطیسی، فرکانس الکتریکی، سرعت روتور و چگالی جریان میتواند چگالی توان ماشینهای الکتریکی را افزایش دهد. بااینحال، تفاوت زیاد بین توان حد اکثری وتوان نامی نشان میدهد که عملکرد این ماشین ها هنوز به حد نهایی طراحی الکترومغناطیسی مرسیده است. مهمترین مانع در این زمینه، افزایش دما در مواد به کار رفته در ماشین های الکتریکی است.

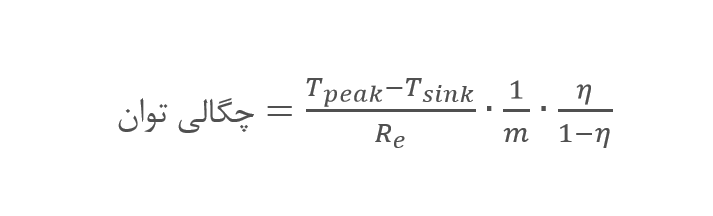

برای نشان دادن تأثیر مسائل حرارتی بر چگالی توان، یک رابطه ریاضی ارائه شده است که نشان میدهد چگالی توان یا اختلاتف دمای بین نقطه داغ(Hot Spot) و سینک حرارتی (Heat Sink) و ظرفیت خنک کاری متناسب است[4]:

در این رابطه:

- Tpeakدمای حداکثر مجاز داخل ماشین،

- Tsink دمای سینک حرارتی،

- Re مقاومت حرارتی معادل بین نقطه داغ و سینک حرارتی،

- n بازده ماشین،

- m جرم ماشین الکتریکی است.

تا حد زیادی به طراحی حرارتی ماشینهای الکتریکی وابسته است، بهطوریکه خنککاری بهتر منجر به کاهش مقاومت حرارتی میشود. با فرض ثابت بودن بازده و جرم، میتوان نتیجه گرفت که چگالی توان متناسب با اختلاف دمای بین نقطه داغ و سینک حرارتی و همچنین ظرفیت خنککاری طراحی حرارتی است.

طراحیهای حرارتی بهبودیافته با ظرفیت خنککاری بالا میتوانند به افزایش چگالی توان کمک کنند، مشابه با پیشرفتهایی که در زمینه عایقبندی الکتریکی و مواد مغناطیسی صورت گرفته است.

طراحیهای حرارتی در ماشینهای الکتریکی هواپیما و خودرو

Reدر صنایع هوافضا و خودروسازی، مدیریت حرارتی ماشینهای الکتریکی نقش مهمی در بهبود عملکرد و افزایش چگالی توان آنها دارد. در این بخش، انواع طراحیهای حرارتی متداول بر اساس موقعیت های مختیف خنک کاری بهطور جامع بررسی خواهد شد. همچنین، کارایی هر روش خنک کاری و نقاط ضعف آن بهتفصیل تحلیل خواهد شد. با توجه به اینکه سطح الکتریکیسازی در خودرو های الکتریکی نسبت به هواپیما ها پیشرفته تر است، برخی از طراحیهای حرارتی موتورهای کششی این خودروها نیز بررسی شدهاند تا ایدههای نوآورانهای برای بهبود مدیریت ماشین های الکتریکی در هواپیما ارئه شود.

خنککاری بدنه

یکی از روشهای رایج برای کنترل دمای ماشینهای الکتریکی، خنککاری بدنه (Housing Cooling) است که بدون تأثیر بر ساختار الکترومغناطیسی داخلی، امکان دفع حرارت را فراهم میکند. به همین دلیل، این روش در بسیاری از کاربردهای مهندسی، بهویژه در موتورهای الکتریکی مورد استفاده در هواپیماها و خودروهای الکتریکی، بهعنوان گزینهای مؤثر مطرح شده است.

در این روش، گرمای تولیدشده در سیمپیچها، آهنرباهای دائمی و هسته آهنی از طریق هسته استاتور به پوسته ماشین منتقل شده و سپس توسط هوا یا مایع خنککننده که از طریق همرفت با بدنه در تماس است، دفع میشود. به همین دلیل، ظرفیت انتقال حرارت در بدنه یکی از عوامل کلیدی در کارایی خنککاری محسوب میشود. مطالعات اخیر نشان دادهاند که با بهینهسازی طراحی پرههای خنککننده، استفاده از لولههای حرارتی و بهکارگیری مواد تغییر فازدهنده، میتوان عملکرد این سیستم را بهبود بخشید. برای مثال، [5] تعداد و اندازه پرههای خنککننده را بهینهسازی کرده است تا سطح تماس با هوا افزایش یابد. همچنین، [6] از لولههای حرارتی تخت Lشکل در پرههای خنککننده استفاده کردند که باعث افزایش نرخ انتقال حرارت شد. از سوی دیگر، [7] یک محفظه بسته با مواد تغییر فازدهنده پارافینی طراحی کرد که به عنوان یک سیستم ذخیرهسازی حرارت در موتورهای مغناطیس دائم هواپیماها به کار گرفته شد.

با وجود مزایای این روش، چالشهایی مانند مقاومتهای حرارتی در نقاط تماس و محدودیتهای هدایت حرارتی سیمپیچها و هسته آهنی، میتوانند تأثیر منفی بر عملکرد ماشین بگذارند. به همین دلیل، طراحان حرارتی باید توجه ویژهای به نواحی بحرانی تولید گرما داشته باشند، از جمله هسته استاتور، سیمپیچها و روتور، تا بتوانند بازده خنککاری را افزایش داده و از دمای بیش از حد اجزای داخلی جلوگیری کنند.

به طور کلی، خنککاری بدنه یک روش مؤثر و کاربردی برای مدیریت حرارتی ماشینهای الکتریکی در صنایع هوافضا و خودروسازی محسوب میشود. بااینحال، برای دستیابی به عملکرد بهینه، نیاز به بهبود طراحی در مسیر انتقال حرارت و استفاده از مواد با هدایت حرارتی بالا وجود دارد. پیشرفتهای آینده در این حوزه میتواند تأثیر بسزایی در افزایش کارایی و چگالی توان ماشینهای الکتریکی، بهویژه در کاربردهای حملونقل هوایی و زمینی، داشته باشد [3].

خنککاری استاتور در ماشینهای الکتریکی

در ماشینهای الکتریکی، بهویژه در ماشینهای با سرعت بالا، تلفات آهنی در هسته استاتور بخش قابلتوجهی از تلفات کلی را تشکیل میدهد. به منظور بهبود خنککاری استاتور، در برخی مطالعات به جای تکیه بر همرفت گرمایی در بدنه، کانالهای خنککننده را مستقیماً در پشت استاتور تعبیه کردهاند. این روش، تماس مستقیم خنککننده با هسته استاتور را فراهم کرده و مقاومت حرارتی بین پشت استاتور و بدنه را کاهش میدهد. برای مثال، در [8] یک موتور کششی، در امتداد محور استاتور شیارهای خنککننده روغن تعبیه شد که باعث کاهش چشمگیر دمای متوسط نسبت به سیستم خنککاری غیرمستقیم شد، بدون آنکه تأثیر قابلتوجهی بر گشتاور تولیدی داشته باشد. روش مشابهی نیز در موتورهای خطی مغناطیس دائم به کار گرفته شد که با توزیع یکنواخت لولههای آب در پشت استاتور، دمای هسته و سیمپیچها را کاهش داد.

برای دستیابی به تماس کامل بین خنککننده و استاتور، برخی تحقیقات از طراحی خنککاری روغنی در ماشینهای استارت-ژنراتور با چگالی توان بالا استفاده کردهاند. در این طراحی، یک غلاف عایق الکتریکی (Electrically non-conductive Sleeve) در شکاف هوایی برای جداسازی استاتور از روتور تعبیه شده و روغن تنها از طریق مجاری محوری در استاتور جریان مییابد. این طراحی منجر به کاهش قابلتوجه دمای سیمپیچها و هسته استاتور شد و همچنین دمای آهنرباهای دائمی را بیش از ۱۰ درجه سانتیگراد کاهش داد. روش خنککاری غرق در روغن همچنین در موتورهای مغناطیس دائم شار محوری مورد استفاده قرار گرفته و توانسته است دمای نقاط بحرانی را به میزان قابل توجهی کاهش دهد [9].

با وجود کارایی بالاتر خنککننده روغن نسبت به خنککاری کانال پشت استاتور، این روش به دلیل نیاز به یک عایق جداکننده، میتواند بر ارتفاع و توزیع میدان مغناطیسی شکاف هوایی تأثیر منفی بگذارد که نیازمند طراحی دقیقتر الکترومغناطیسی است. علاوه بر این، تمامی روشهای خنککاری مایع با چالش افزایش وزن و پیچیدگی سیستم به دلیل نیاز به مدار خنککننده خارجی شامل پمپ، مخزن، لولهها و واحدهای دفع حرارت مواجه هستند. از این رو، این روشها بیشتر برای ماشینهایی مانند استارت-ژنراتورهای اصلی و موتورهای پمپ سوخت که دارای مدار خنککننده سیال هستند، مناسب میباشند.

خنککننده سیم پیچ

تحلیلهای حرارتی نشان میدهند که نقاط داغ معمولاً در سیمپیچها ظاهر میشوند، زیرا تلفات مسی (Copper loss) بالایی در آنها ایجاد میشود و عایقبندی سیمها مانع انتقال مؤثر حرارت میشود. افزایش دما بر قابلیت اطمینان مواد عایق تأثیر منفی گذاشته و باعث افزایش مقاومت الکتریکی هادیها میشود که به نوبه خود، تلفات مسی را بیشتر میکند. برای حل این چالشها، طراحیهای پیشرفتهای برای بهبود خنککاری سیمپیچها ارائه شده است. یکی از روشهای مؤثر، استفاده از مواد پرکننده بین سیمپیچهای انتهایی و قاب موتور است که انتقال حرارت را بهبود میبخشد. این روش در ماشینهای الکتریکی با شار محوری و شعاعی به کار گرفته شده و کاهش چشمگیری در دمای سیمپیچها ایجاد کرده است. بااینحال، این روش وزن ماشین را افزایش میدهد و نیازمند مواد عایق با استحکام مکانیکی و الکتریکی بالا است.

یکی دیگر از روشهای رایج، خنککاری با اسپری روغن است که بهطور مستقیم بر روی سیمپیچهای انتهایی پاشیده میشود و باعث انتقال مؤثر حرارت میگردد. تحقیقات نشان دادهاند که این روش در ترکیب با خنککاری آبی میتواند دمای سیمپیچها را تا ۵۰ درصد کاهش دهد. همچنین، برخی از مطالعات با استفاده از مدلسازی دینامیک سیالات محاسباتی به بهینهسازی الگوهای تزریق روغن پرداختهاند تا جریان روغن به حداکثر کارایی برسد. در کنار این روشها، طراحیهای نوآورانهای مانند قرار دادن لولههای خنککننده در داخل سیمپیچهای انتهایی نیز پیشنهاد شده که باعث افزایش سطح انتقال حرارت و کاهش قابلتوجه دما شده است.

در مورد خنککاری سیمپیچهای داخل شیار، افزایش رسانایی حرارتی مؤثرترین راهکار است. بهعنوانمثال، استفاده از صفحات مسی به عنوان مسیر هدایت حرارت در موتورهای مورد استفاده در هواپیماها، توانسته است دمای سیمپیچها را بهطور چشمگیری کاهش دهد. همچنین، لولههای حرارتی و کانالهای خنککننده درون شیار، امکان هدایت مؤثر حرارت را فراهم کردهاند. برخی از مطالعات نشان دادهاند که استفاده از کانالهای خنککننده داخلی میتواند دمای پیک سیمپیچها را تا بیش از ۹۰ درجه سانتیگراد کاهش دهد.

یکی از پیشرفتهترین روشها، استفاده از هادیهای توخالی است که امکان تماس مستقیم سیمپیچها با خنککننده سیمپیچ (Winding cooling) را فراهم میکند. این روش در برخی از موتورهای توربینی هلیکوپتر به کار رفته و منجر به کاهش 8 درصدی در دمای سیمپیچها و 18 درصدی در وزن آنها شده است. بااینحال، این فناوری چالشهایی مانند کاهش ضریب پرشدگی و پیچیدگی در فرآیند ساخت دارد. بهطور کلی، هر یک از روشهای خنککاری مزایا و محدودیتهای خاص خود را دارند و انتخاب روش مناسب باید با در نظر گرفتن شرایط عملکردی و معیارهای طراحی انجام شود [3].

خنککاری پیشرفته روتور

ماشینهای الکتریکی با مغناطیس دائمی میتوانند به چگالی توان نسبتاً بالایی برسند، اما افزایش دمای زیاد در روتور ممکن است عملکرد و قابلیت اطمینان مغناطیسهای دائمی را، به خصوص در ماشینهای با سرعت بالا، تحت تأثیر قرار دهد. عملکرد مغناطیسهای دائمی به شدت به دمای عملیاتی وابسته است و با افزایش دما، هر دو خاصیت بازماندگی (Remanence) و وادارندگی درونی (Intrinsic Coercivity) کاهش مییابد. اگرچه مغناطیسهای SmCo میتوانند در دماهای بالاتر از 300 درجه سانتیگراد عمل کنند، اما انرژی مغناطیسی و چگالی شار مغناطیسی به ناچار کاهش مییابد که این باعث افزایش وزن مغناطیسهای دائمی میشود. بنابراین، طرحهای خنککاری پیشرفته برای روتور نیاز به توجه بیشتری دارند.

خنککاری با هوای پرفشار (Forced-air) همچنان رایجترین روش خنککاری روتور است. از آنجایی که هوا چگالی و ویسکوزیته کمتری نسبت به مایع دارد، در تهویه خنککاری، اتلاف اصطکاک کمتری وجود دارد. فوزل (Fawzal) و همکارانش ساختار تهویهای را برای ماشین مغناطیس دائمی محور-روتوری دوتایی توسعه دادند. یک فن سانتریفیوژ هممحور با دیسک روتور را نصب کردند. هوای خنککننده از ورودی مرکزی جریان یافت و از خروجی جانبی خارج شد و در طول عملیات، روتور و مغناطیسهای آن را خنک کرد [10]. برخلاف روشهای خنککاری مایع، اتخاذ این روش خنککاری میتواند دمای روتور را بدون افزودن یک حلقه خنککننده ثانویه کاهش دهد. با این حال، خنککاری با تهویه پرفشار، اتلاف اصطکاک و اتلاف بادکشها را به ویژه در ماشینهای با سرعت بالا افزایش میدهد. در شرایط سرعت بالا، احتمالاً اتلاف اصطکاک و اتلاف بادکشها از اتلافهای الکتریکی بیشتر میشود.

برای دستیابی به عملکرد بالاتر انتقال حرارت و کاهش اتلاف اصطکاک، شفتهای توخالی (Hollow Shafts) برای خنککاری روتور معرفی شدند. خنککننده از طریق کانالهای خنککننده در شفت جریان مییابد و گرمای تولید شده در روتور را مستقیماً از بین میبرد. لی (Lee) و همکارانش ساختار سادهتری از شفت توخالی را توسعه دادند که در آن خنککننده مجدداً گردش نمیکرد. این طرح خنککاری بدنه و خنککاری روتور را با هم ترکیب کرد. پس از عبور خنککننده از بدنه، از طریق سوراخها وارد شفت توخالی شده و سپس از طریق خروجی بدنه مجدداً خارج میشود. نتایج تجربی نشان داد که دمای روتور نیز زیر 80 درجه سانتیگراد کنترل شده است. علاوه بر این، دمای سیمپیچها در مقایسه با موتور خنکشده با ژاکت، 38 درصد کاهش یافته است.

شکی نیست که شفت توخالی میتواند مشکل افزایش دمای بالای روتور را به طور مؤثری حل کند. با این حال، برای اطمینان از قابلیت اعتماد و ثبات ماشینهای الکتریکی، شفت باید در فرآیندهای طراحی و ساخت از آببندی عالی و استحکام مکانیکی بالا برخوردار باشد که این امر به شدت دشواری و هزینه اجرای این طرح حرارتی را افزایش میدهد [3].

فناوری قدرت ساختاری در هواپیماهای تمامالکتریکی کامپوزیتی

هواپیماهای تمام الکتریکی گزینهای مناسب برای کاهش انتشار گازهای گلخانهای هستند، اما محدودیتهای فناوری باتریهای کنونی در وزن و میزان انرژی ذخیرهشده، چالشهایی را ایجاد کرده است. در این میان، فناوری قدرت ساختاری (SPT) که ترکیبی از ذخیره انرژی و باربری مکانیکی در یک ماده است، میتواند با کاهش وزن کلی هواپیما، به بهبود کارایی و توسعه هواپیماهای الکتریکی کمک کند.

فناوری قدرت ساختاری

در سالهای اخیر، تحقیقات درباره مواد چندمنظوره رشد قابلتوجهی داشته است. این فناوری با ترکیب ذخیره انرژی و تحمل بار مکانیکی در یک ماده کامپوزیتی، میتواند جایگزین قطعات ساختاری هواپیما شود. دو رویکرد اصلی در این حوزه شامل ساختارهای چندمنظوره (Multifunctional Structures) (MFS)، که در آن باتریهای نازک داخل قطعات ساختاری جاسازی میشوند، و مواد چندمنظوره ( Multifunctional Materia) (MFM)، که خود ماده وظیفه ذخیره انرژی را بر عهده دارد، میشود. در مقایسه با MFS، روش MFMکارایی بالاتری دارد، زیرا چالشهایی مانند بستهبندی، انتقال بار و اتصال مکانیکی که در MFS وجود دارد، در این روش به حداقل میرسد [1].

عملکرد مکانیکی و الکتریکی

مواد چندمنظوره به سه دسته اصلی باتریهای ساختاری، خازنهای ساختاری و ابرخازنهای ساختاری تقسیم میشوند. باتریهای ساختاری مانند باتریهای معمولی انرژی ذخیره میکنند اما همزمان بخشی از ساختار هواپیما را نیز تشکیل میدهند. در مقابل، ابرخازنهای ساختاری با ذخیره انرژی کمتر، توان خروجی بالایی دارند و برای کاربردهایی که به قدرت زیاد در مدتزمان کوتاه نیاز دارند، مناسبتر هستند. چالش اساسی در این فناوری، برقراری تعادل میان عملکرد مکانیکی و الکتریکی است، زیرا بهینهسازی یکی از این ویژگیها ممکن است باعث کاهش عملکرد دیگری شود.

چالشهای توسعه

عملکرد مکانیکی و الکتریکی

کامپوزیتهای فیبری تاکنون صرفاً برای بهبود عملکرد مکانیکی بهینهسازی شدهاند، اما در فناوری قدرت ساختاری لازم است که ویژگیهای الکتریکی و مکانیکی بهطور همزمان در یک ماده ترکیب شوند. یکی از چالشهای اصلی در طراحی مواد چندمنظوره، افزایش هدایت یونی در ماتریس پلیمری است، زیرا این ویژگی میتواند منجر به کاهش استحکام مکانیکی شده و تعادل بین این دو عملکرد را دشوار سازد [1].

تغییر شکل مکانیکی و چرخه الکتریکی

خوب بودن عملکرد MFM ضروری است، حتی اگر بارهای مکانیکی و / یا الکتریکی زیاد باشند. مطالعاتی برای ارزیابی تاثیر چرخه الکتریکی بر عملکرد مکانیکی انجام شده است. ژاک و همکاران گزارش دادند که خواص کششی فیبر تحت تأثیر چرخه الکتریکی قرار نمی گیرد. با این حال، استحکام کششی نهایی در طول لیتیاسیون (Lithiation) 20 درصد کاهش یافت، اما در طول جداسازی تا حدی بهبود یافت [11]. تأثیر تغییر شکل مکانیکی بر عملکرد الکتریکی توسط ژاک و همکاران نیز بررسی شده است. مشخص شد که ظرفیت الکتریکی تحت تأثیر چرخه الکتریکی نیست [12]. اگرچه تحقیقات نتایج امیدوارکننده ای را نشان می دهد، مطالعات بیشتری باید در این زمینه انجام شود.

چالش های مهندسی و عملیاتی

در کاربردهای MFM هواپیما، چندین چالش مهندسی و عملیاتی باید در نظر گرفته شود. اینها شامل روش های طراحی، ساخت و هزینه ها، بهره برداری و نگهداری هواپیما می باشد.

روش شناسی طراحی

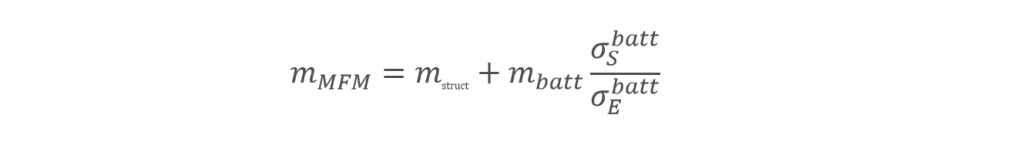

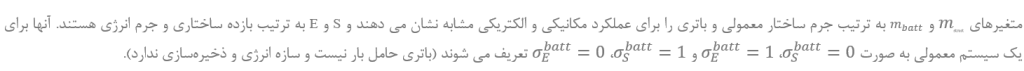

برای طراحی یک هواپیما، مهندسان به روشهای طراحی برای پیشبینی عملکرد قطعات و خود هواپیما نیاز دارند. با این حال، از آنجایی که SPT یک فناوری در حال ظهور است، ویژگیهای ذاتی آن هنوز در معرض تحقیق است و مهندسان آن را به طور کامل درک نمیکنند. بنابراین، دادهها و ابزارهای طراحی برای پیشبینی بازده مکانیکی و الکتریکی و دوام هنوز وجود ندارد. با این حال، پیش بینی جرم کلی سیستم برای سیستم چند منظوره به صورت زیر است [1]:

تولید و هزینهها

MFM ، به عنوان یک فناوری نوظهور تنها در مقیاس کوچک در آزمایشگاه ها تولید می شود. چالشهای مقیاسپذیری این فرآیندها، بهویژه در مورد حجم تولید و اتوماسیون، نیاز به بررسی و توسعه راهحلهایی دارد. علاوه بر این، فرآیندهای فعلی تولید کامپوزیتها در دمای محیط هستند، در حالی که MFM باید در یک محیط بدون رطوبت پردازش شود. علاوه بر این، از آنجایی که یک اتصال جریان واحد بین الکترودها میتواند منجر به اتصال کوتاه MFM شود، باید اطمینان حاصل شود که فرآیندهای تکمیلی مانند برش، پولیش (Polishing) و سوراخکاری (Drilling) باعث این نقص نمیشوند.

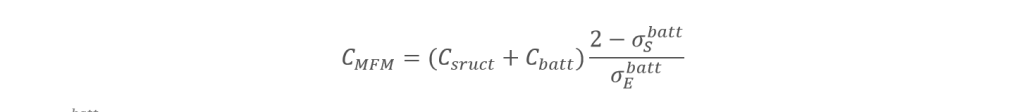

از این رو، هنگام افزایش مقیاس، فرآیندهای ساخت موجود باید اصلاح شوند و هزینه تولید و در نتیجه هزینه خرید برای سازنده هواپیما افزایش یابد. با این وجود، هزینه ها برای بازده یک محصول و در نتیجه کارایی اقتصادی آن بسیار مهم است. کنسرسیوم (Consortium) STORAGE یک روش محاسبه هزینه را برای مواد چند منظوره پیشنهاد کرده است که بر اساس هزینه یک سیستم معمولی با عملکرد برابر باربری و ذخیره انرژی است:

هدایت هواگرد

در طول چرخه عمر عملیاتی یک هواپیما، اجزای سازنده آن در معرض درخواستهای زیادی هستند. اولاً، آنها باید در برابر تغییرات شرایط عملیاتی، به ویژه تغییرات دما، رطوبت و اشعه ماوراء بنفش مقاومت کنند. از این رو، تأثیر این تغییرات بر عملکرد مکانیکی و الکتریکی MFM باید بررسی شود. در مرحله دوم، عملکرد بلند مدت MFM ، دوام و قابلیت اطمینان آن در طول چرخه عمر هواپیما باید ارزیابی شود. در نهایت، مسائلی مانند تحمل ضربه و آسیب باید بیشتر مورد بررسی قرار گیرد. خصوصاً مقاومت در برابر آتش و فرار حرارتی (Thermal runaway) در صورت تصادف با تخلیه ولتاژ بالا یا در صورت شارژ بیش از حد باید بررسی شود. همچنین نقش MFM در تامین انرژی سامانه های هدایت هواگرد(Aircraft operation) به ویژ در شرایط بحرانی نیازمند تحلیل دقیق است. باتریهای ساختاری تمام حالت جامد، انتخابهای امیدوارکنندهای برای حل این مسائل هستند، زیرا هنگامی که بر پایه سرامیک یا مایعات یونی ساخته میشوند، بازدارنده شعله هستند. علاوه بر این، انتظار می رود انرژی ویژه پیش بینی شده MFM نسبت به باتری های معمولی خطر فرار حرارتی را کاهش دهد.

علاوه بر موارد ذکر شده در بالا، عیب ذاتی عدم امکان تعویض باتریها نیز باید برطرف شود. باتریهای تخلیه شده یک هواپیمای MFM را نمیتوان با باتریهای شارژ شده جایگزین کرد، به این معنی که خود هواپیما برای شارژ شدن باید روی زمین بماند. بسته به قدرت خاص MFM ، این مورد زمان چرخش را به شدت افزایش می دهد. موارد استفاده جایگزین برای MFM ، مانند استفاده در پهپادهای نظامی که انتظار میرود در طول مأموریت از بین بروند، ممکن است در نظر گرفته شوند [2].

نگهداری، تعمیر و بازسازی کردن

مقررات نگهداری، تعمیر و بازسازی کردن (Overhaul) هواپیما شامل روشهای بازرسی و تعمیر تأیید شده برای هواپیماهای فلزی و کامپوزیت است. با این حال، از آنجایی که ذخیره انرژی MFMaircraft در ساختار هواپیما خواهد بود، روشهای جدید باید توسعه و تایید شوند. این موارد باید شامل روشهای آزمایش نظارت بر عملکرد مکانیکی و الکتریکی رو روشهای تعمیر برای بازیابی قابلیتهای ساختاری و ذخیرهسازی انرژی باشد. علاوه بر این، از آنجایی که چرخه عمر MFM هنوز مشخص نشده است، ممکن است برخی از اجزای MFM قبل از پایان چرخه عمر هواپیما نیاز به تعویض داشته باشند. با این حال، جایگزین کردن ممکن است گران و دشوار باشد و منابع مربوطه و قطعات جایگزین باید در دسترس باشند. در صورتی که جایگزین کردن اجزای جداگانه امکان پذیر نباشد، چرخه عمر MFM چرخه عمر هواپیما را تعیین میکند. از این رو، طول عمر چرخه MFM مورد نیاز است. برای این کار، استفاده از ابرخازنهای ساختاری میتواند یک راهحل امیدوارکننده باشد، زیرا ابرخازنها عمر چرخهای بالاتری نسبت به باتریها دارند و بنابراین نیازی به تعویض مکرر ندارند [1].

نتیجهگیری

صنعت هوافضا با چالشهایی مانند مصرف سوخت، آلایندگی و نویز مواجه است که استفاده از سیستمهای الکتریکی میتواند به کاهش این مشکلات کمک کند. بهبود طراحی حرارتی موتورهای الکتریکی، از جمله خنککاری بدنه، استاتور، سیمپیچها و روتور، برای افزایش چگالی توان و عملکرد ضروری است. روشهای پیشرفتهای مانند خنککنندههای مایع و لولههای حرارتی میتوانند دمای اجزای داخلی را کاهش دهند.

همچنین، فناوری قدرت ساختاری (SPT) با ترکیب ذخیره انرژی و تحمل بار مکانیکی در مواد کامپوزیتی، راهحلی نوآورانه برای کاهش وزن هواپیماهای تمام الکتریکی است. با این حال، چالشهایی مانند تعادل بین عملکرد مکانیکی و الکتریکی، هزینههای تولید و قابلیت اطمینان نیاز به تحقیقات بیشتر دارند. پیشرفت در این زمینهها میتواند به توسعه هواپیماهای پایدارتر و کارآمدتر کمک کند.

منابع

[1] Scholz, A. E., Hermanutz, A., & Hornung, M. (2018). Feasibility analysis and comparative assessment of structural power technology in all-electric composite aircraft. In 67. Deutscher Luft-und Raumfahrtkongress.

[2] Clarke, S., Redifer, M., Papathakis, K., Samuel, A., & Foster, T. (2017, June). X-57 power and command system design. In 2017 IEEE Transportation Electrification Conference and Expo (ITEC) (pp. 393-400). IEEE.

[3] Dong, C., Qian, Y., Zhang, Y., & Zhuge, W. (2020). A review of thermal designs for improving power density in electrical machines. IEEE Transactions on Transportation Electrification, 6(4), 1386-1400.

[4] Zhang, X., & Haran, K. S. (2016, September). High-specific-power electric machines for electrified transportation applications-technology options. In 2016 IEEE Energy Conversion Congress and Exposition (ECCE) (pp. 1-8). IEEE.

[5] Ulbrich, S., Kopte, J., & Proske, J. (2017). Cooling fin optimization on a TEFC electrical machine housing using a 2-D conjugate heat transfer model. IEEE Transactions on Industrial Electronics, 65(2), 1711-1718.

[6] Putra, N., & Ariantara, B. (2017). Electric motor thermal management system using L-shaped flat heat pipes. Applied Thermal Engineering, 126, 1156-1163.

[7] Wang, S., Li, Y., Li, Y. Z., Wang, J., Xiao, X., & Guo, W. (2016). Transient cooling effect analyses for a permanent-magnet synchronous motor with phase-change-material packaging. Applied Thermal Engineering, 109, 251-260.

[8] Huang, Z., Nategh, S., Lassila, V., Alaküla, M., & Yuan, J. (2012, March). Direct oil cooling of traction motors in hybrid drives. In 2012 IEEE International Electric Vehicle Conference (pp. 1-8). IEEE.

[9] La Rocca, A., Pickering, S. J., Eastwick, C., & Gerada, C. (2014, April). Enhanced cooling for an electric starter-generator for aerospace application. In 7th IET International Conference on Power Electronics, Machines and Drives (PEMD 2014) (pp. 1-7). IET.

[10] Fawzal, A. S., Cirstea, R. M., Gyftakis, K. N., Woolmer, T. J., Dickison, M., & Blundell, M. (2017). Fan performance analysis for rotor cooling of axial flux permanent magnet machines. IEEE Transactions on Industry Applications, 53(4), 3295-3304.

[11] Jacques, E., Kjell, M. H., Zenkert, D., Lindbergh, G., Behm, M., & Willgert, M. (2012). Impact of electrochemical cycling on the tensile properties of carbon fibres for structural lithium-ion composite batteries. Composites Science and Technology, 72(7), 792-798.

[12] Jacques, E., Kjell, M., Zenkert, D., Lindbergh, G., & Behm, M. (2011). Impact of mechanical loading on the electrochemical behaviour of carbon fibers for use in energy storage composite materials. In 18th International Conference on Composites Materials, ICCM 2011, 21 August 2011 through 26 August 2011, Jeju.